一、技术概述:

高炉是长期处于连续高温生产的冶炼设备。在长期运行中,高炉内衬受到浸蚀、剥落出现局部或大面积损坏,影响高炉正常运行。为了使高炉达到长寿、高效的目的,延长高炉寿命一直是冶炼工程技术人员关心的课题。高炉长寿是炼铁技术发展水平标志之一,目前国内已开始普遍采用高炉遥控热态喷补造衬,就是在不停炉的前提下利用休风时间对内衬喷补。原传统的停炉维修相比,其具有施工方便、耗时少、投产快的特点。但该技术采用的干法喷涂方式,其无法避免具有:回弹率高、喷涂层结构均匀性差(喷枪头加水,水料混合难均匀充分)、喷涂时粉尘严重等缺点。为此我公司将目前最先进的浇注料喷射施工技术与遥控热态喷补技术相结合,试验开发了浇注料遥控热态喷射造衬技术。该技术系采用浇注料喷射机与遥控喷涂机械手配合,实现浇注料遥控热态喷射施工造衬。

二、喷射造衬技术的优点

- 1、具有遥控热态喷补造衬的所有优点;

- 2、施工方便、耗时少、投产快;

- 3、避免了干法喷涂的各项缺点,可与支模浇注施工效果相美。

三、与原喷补造衬对比

1、施工工艺

两种造衬的施工工艺基本相同,只是浇注料遥控喷射造衬是将料加水搅拌好后送入喷射机内,喷枪口加速凝剂;而原喷补造衬是直接将干料加入喷涂机内,喷枪口处加水。其中浇注料的搅拌采用连续式搅拌设备搅拌好的自动进入喷射机内,所以与原喷补造衬相比其,并不会造成时间及人员的增加。

2、喷涂效果

浇注料遥控喷射造衬回弹率极低,在l0%以下;另由于浇注料为加水预搅拌好的加水量精准适量,所以喷涂现场粉尘极少,喷涂情况易于观察。最重要可形成均匀、致密的高强整体结构;而原喷补造衬由于干式喷涂干料在喷枪口处加水,水与料难以充分混合均匀,造成喷涂时粉尘严重、回弹率高,喷涂层干湿不匀难以保证形成均匀、致密的高强整体结构。

3、材料性能

喷射浇注料根据喷射厚度,其临界粒度可以达到15mm,而干法喷涂料的临近粒度一般不超过5mm;所以喷射浇注料可适合各种厚度的高强度结构衬层。喷射浇注料是利用速凝技术将浇注料以喷射的方式进行的施工,因此具有浇注料的特性,而干法喷涂料为保证较高附着性,材料必须具有一定粘塑性。因此,其致密性受到一定的限制。

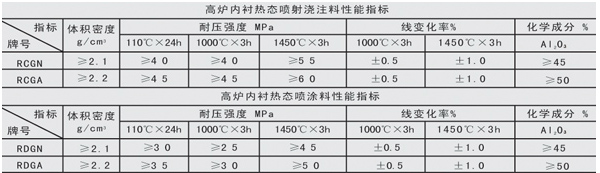

同等材质两种材料其技术指标对比如下表1

四、施工方案简介

高炉内衬遥控热态喷射造衬施工与遥控热态喷涂造衬施工基本相同。

1、喷射施工前准备

1)提前一天人员、设备进入现场,由甲方安全人员进行安全教育及危险源辨识,甲方技术人员进行技术交底,设备安装就位运行正常。

2)压火:甲方料线降至风口下沿,在甲方料车上完水渣覆盖料后,我方进行第一步工作,从各个风口不同角度对炉内喷射轻质压火覆盖料,其作用为阻隔煤气,压住着火点,缩短炉子降温时间。由于对液压站采取了强制水冷却及液压管线、喷射机械手强制风冷等措施,使炉内温度在<3 0 0℃。

2、喷射施工

1)高压水清洗:本公司采用400kg高压水对炉墙及冷却壁由上至下进行高压清洗,此高压设备全国2台,是其他企业办不到的。可彻底清除冷却壁上的渣灰、油污,凹槽内附着物,使喷涂料及冷却壁更加有效的结合。

2)喷射施工。运行设备,将散料倒入与喷射机相连的连续式搅拌机内,调整加水量进行连续性加水搅拌;搅拌的料直接进入喷射机,通过料管输送至遥控旋转喷枪;调节速凝剂计量泵,调节速凝剂至合适加量保证喷射浇注料喷射至待修复界面后无任何流淌。通过遥控控制喷涂机械手的旋转速度及旋转方向,使喷射层厚度适当而匀称,通过遥控四个电动葫芦,由下至上以定位尺为准进行均匀喷射,直至炉型完全修复。经甲方主管人员现场验收后,喷射造成工作结束。

3、撤离现场

清理现场卫生,喷涂设备分别由出铁场平台和炉口平台沿原运入路线吊运出现场。

五、烘炉及开炉

1、烘炉

喷涂结束后,从风口冷却器将炉内残留的回弹物耙出。再将风口重新装好。往排空的炉内送热风,通过放散管散开,在严密的监督下烘烤4 8小时以除去喷涂所带来的水分。如不进行烘炉,而快速加热,炉子一旦运行喷涂料就可能会大块剥落。

2、送风开炉

由热风炉系统来的送风管接一支独立风管通过铁口进行送风(如图1示意),以保证铁口和风口之间有效连通,使液态铁和渣能够熔至铁口,从而避免出现开炉不畅带来的麻烦。送风操作流程如下:用钻头钻开铁口,开口大小与送风管相配合。上面与热风主要分管连接,将热风送入出铁口(而非风口)。炉子的隔离阀保持关闭,所有风口打开;通过出铁口送风8小时,然后再打开隔离阀将热风引入炉子内,再撤出铁口所接热风管。至此即完成送风开炉。

通过此送风方法,开炉4天后的产量会较按正常操作时要高。

图片1 送热风回炉

摘自《世界金属导报》